Инструкция по эксплуатации

Раскройно – гибочного станка РГС 1200

для изготовления основ круглых дорожных знаков

1. Станок предназначен для изготовления из прямоугольной заготовки основы знака круглой формы с двойным загибом кромки на 90о + 90о.

Диаметр основы: 600, 700, 900 и 1200 мм, из листа толщиной 0,8 – 1,0 мм.

Размеры заготовки – квадрат со стороной на 50 мм больше диаметра основы.

Станок работает в полуавтоматическом режиме, при котором обслуживающий персонал вручную производит установку заготовок и выемку готовой детали.

Процесс вырезки круглой заготовки и загиба кромки идет в автоматическом режиме, не требуя вмешательства оператора.

2. Установка станка

Станок должен быть установлен на ровной поверхности, на расстоянии не менее чем 1,5 метра от задней и 2,0 от передней стен, выровнен в горизонт с помощью прокладок под опоры и закреплен с помощью анкерных болтов.

Питание станка производится от трехфазной сети переменного тока напряжением 380V.

3. Подключение и монтаж электрического оборудования:

производить в строгом соответствии с принципиальной схемой. Сечение питающего кабеля – не менее 1,5мм кв.

Подготовка к работе:

3.1 Включить автомат питания SA1(сеть). Убедиться в наличии трёхфазного питания 380Vac

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ ОДНОЙ ИЗ ФАЗ РАБОТА ЗАПРЕЩЕНА!

3.2. Убедиться что и горизонтальный и вертикальный привод находиться в исходных положениях (т.е. при опускании вертикального привода не произойдёт пересечения с горизонтальным приводом.) Если приводы находятся не в исходном положении – отвести с помощью ручного режима, или нажатием кнопки «Стоп»

ВНИМАНИЕ: условием запуска цикла является активное состояние обоих исходных датчиков (должны светиться встроенные светодиоды).

3.3 Проверить фазировку питающего напряжения нажатием на кнопку реверса основного привода КН3 (Если при включении реверса основной привод М3 начинает вращение по часовой стрелке - поменять местами два фазных провода на соединительной колодке КС1)

3.4. Убедиться в готовности к работе частотного преобразователя (Мигающее значение рабочей частоты на дисплее)

3.5 Убедиться в наличии питания цепей управления(лампа индикации блока питания должна светиться ровным зелёным светом)

3.6 Убедиться в надёжности крепления датчиков положения(путевых выключателей) и обеспечения рабочего зазора между флажком и датчиком (2-4мм) в точке контроля.

3.7 Убедиться что контроллер готов к работе(индикатор модуля расширения DM отображает готовность к работе(зелёный цвет)

3.8 Запуск программы контроллера:

Кнопкой «вниз» джойстика контроллера переместить курсор до строчки меню «пуск» и нажать кнопку «ОК». После окончание работы и выключения питания программа остаётся активной (при следующем включении питания контроллер будет готов к работе без процедуры запуска программы)

Перед началом работы необходимо в ручном режиме провести цикл «холостой ход до конечного датчика - реверс до исходного датчика» поочерёдно для вертикального и горизонтального приводов.

4.Работа станка

После каждой остановки станка на время более чем 1час30 минут проводить холостой (без установки заготовки) прогон рабочего цикла. Контролировать возвращение рабочих роликов в исходное положение (должны гореть светодиоды в датчиках).

4.1. Установка заготовки

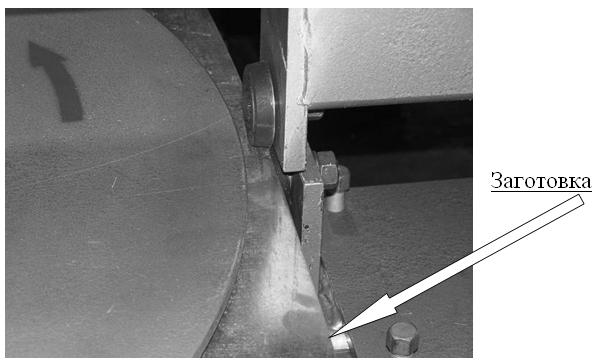

Поворачивая штурвал станка против часовой стрелки приподнять верхний прижимной диск на 15 – 25 мм, и просунуть между ним и нижним приводным диском заготовку (см. рис.1).

Рисунок 1.

Выставка заготовки производится при помощи скобы, ограничивающей вылет заготовки из под верхнего прижимного диска. (Рис. 2)

Рисунок 2.

При этом правый край заготовки должен своей серединой плотно упираться в нижний ролик отрезных ножниц. (Рис. 3)

Рисунок 3.

Поворачивая штурвал по часовой стрелке, производят зажим заготовки. Усилие затяжки составляет 8 – 10 Кг, приложенных к ободу штурвала.

4.2. Обработка заготовки

Режим обработки заготовки запускается нажатием кнопки «Пуск» на электрощите (см. рис. 1). При этом загорается зеленая сигнальная лампочка в кнопке «Пуск».

После прохождения полного цикла обработки и остановки приводного двигателя (сигналом окончания рабочего цикла служит выключение лампы в кнопке «пуск») необходимо раскрепить и извлечь готовую деталь.

Производственный цикл повторяется.

ВАЖНО: В процессе автоматической обработки производить непрерывный визуальный контроль перемещений рабочих роликов и соответствие циклограммы работы станка.

В случае ухода роликов за границы перемещения, определяемых концевыми датчиками, или наезде их друг на друга, во избежание поломки, следует немедленно выключить станок кнопкой «Стоп»

В случае любого нештатного выключения станка, прежде чем начать дальнейшую работу, необходимо развести рабочие ролики до их крайних положений – нажав на кнопку «стоп».

4.3. Уборку срезанного с заготовки металла производить при выключенном станке и не реже 1 раза в час.

Рисунок 4.

5. Обслуживание станка.

5.1. Обслуживание станка заключается в периодическом очищении плиты нижнего ролика от цинковой шелухи (каждый час работы станка),

Очистке и смазке ходового винта нижнего и верхнего ролика и прижимного винта верхнего диска (по мере необходимости, смазкой типа «Графитная-Ж» ГОСТ 3333-80).

Наличие и качество смазки в подшипниковом узле верхнего прижимного диска (раз в год);

Наличие смазки в верхнем подшипнике приводного вала (раз в неделю).

5.2. Обслуживание электрооборудования станка:

1) К обслуживанию станка допускается только квалифицированный персонал изучивший настоящее руководство, руководство по эксплуатации частотного преобразователя и имеющего группу электробезопасности не ниже второй.

2) Ежеквартально подтягивать все болтовые соединения. Особое внимание обращать на крепление датчиков и флажков(расстояние от датчика до флажка в зоне срабатывания должно быть не более 3мм но не должно быть касания флажком датчика.)

3) В конце каждой смены проводить визуальный осмотр станка, удалять пыль и грязь с поверхностей узлов и агрегатов станка.

4) Ежегодно проверять сопротивление изоляции электродвигателей проводить тест тепловых реле

5.3. Подлежит периодическому контролю:

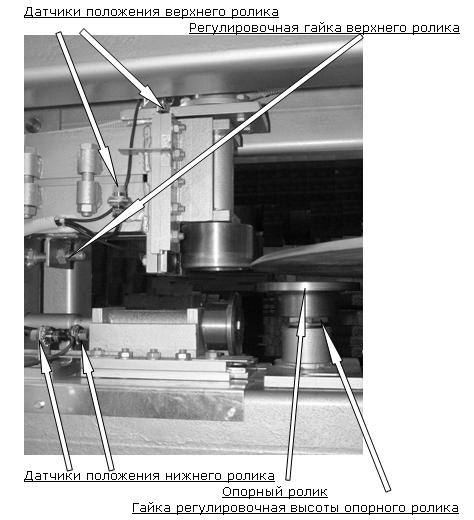

Зазоры между рабочими и опорным роликом (при перенастройке станка на другой диаметр детали, толщину используемого листа, либо при появлении гофры на кромке детали):

Зазор между опорным и рабочими роликами устанавливается таким, чтобы лист требуемой толщины заходил между роликами с усилием 3 – 5 Кг.

Зазор между опорным и горизонтальным рабочим роликом регулируется изменением высоты опорного ролика (см. рис. 4)

Зазор между опорным и вертикальным рабочим роликом регулируется при помощи регулировочных гаек верхнего ролика

5.4. Зазор между верхним прижимным диском (в рабочем положении) и опорным роликом – не более 0,2 мм. (регулируется при снятом нижнем приводном диске, рис.11 – 12)

6. Порядок перенастройки станка на разные диаметры деталей

6.1. Установите на станок верхний прижимной диск соответствующего диаметра.

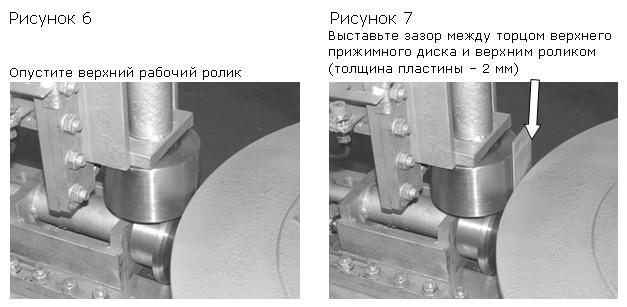

6.2. Перейдя в ручной режим управления станком опустите верхний рабочий ролик до уровня опорного ролика.

6.3. Отпустите болты прижима обрабатывающей головки, и с помощью регулировочной шпильки выставить зазор между торцом верхнего прижимного диска и верхним роликом 2мм, после чего вновь закрепите обрабатывающую головку. (рис. 5, 6, 7)

Рисунок 5.

6.4. Выключите ручной режим работы станка и нажмите кнопку «СТОП».

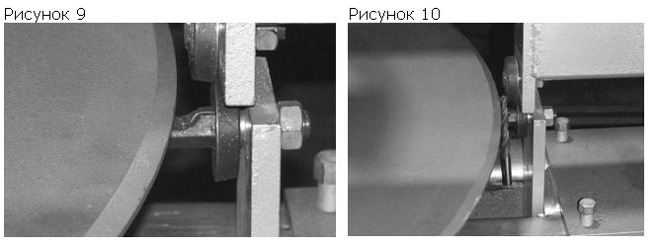

6.5. Отпустите болты прижима ножниц.

Рисунок 8.

и с помощью регулировочной шпильки выставить зазор между торцом верхнего прижимного диска и верхним роликовым ножом 7 - 10 мм, после чего закрепите ножницы в этом положении (рис. 8, 9, 10)

В процессе эксплуатации допускается изменение установочных размеров для подгонки диаметра получаемого знака и величины второго загиба.

7. ПРАВИЛА БЕЗОПАСНОСТИ ПРИ РАБОТЕ И ОБСЛУЖИВАНИИ СТАНКА.

7.1 Электроприводы станка используют опасное для жизни напряжение! Все работы по обслуживанию и ремонту проводить при отключенном питающем напряжении. Станок должен быть подключен к заземляющей шине проводом сопротивлением не более 4 ОМ!

7.2 Приводные механизмы станка создают значительные усилия! Во время работы в зоне действия приводов не должно находиться посторонних предметов.

7.3 Частотный преобразователь имеет значительную ёмкость. После отключения питания необходимо дождаться пока погаснет светодиод индикации питания преобразователя.

7.4 Все изменения настроек частотного преобразователя производятся только с санкции изготовителя!

7.5 Внесение изменений в программу контроллера производить согласно инструкции с обязательным уведомлением изготовителя о всех внесённых изменениях.

7.6 При работе станка запрещается:

- прикасаться к движущимся частям и опираться руками на ограждение.

- находиться с обратной стороны от станка ближе 2,0 метра

- убирать срезанный металл.

8. Приложение:

8.1. Перечень примененных подшипников:

Рабочие ролики, опорный ролик:

№6-256907 Е1 С17 (подшипник передней оси автомобиля ВАЗ 2108) – 3 шт.

Ходовые винты:

№80206 – 4 шт.

Приводной вал:

№7310Н – 1 шт.

№209 – 1 шт.

Прижим:

№ 8207 – 1 шт.

№80206 – 2 шт.

Ножницы:

№80203 – 2 шт.

8.2. Ручной режим управления станком:

1) ПереключательS12(крайний слева в верхнем ряду) при включении – разрешение работы вертикального привода М1. Для остановки: отключить переключатель

2) Переключатель S15 (второй слева в верхнем ряду) при включении – разрешение работы горизонтального привода. Для остановки: отключить переключатель.

3) Переключатель S11(крайний слева в нижнем ряду) включен – Включение холостого хода (при включенном S12 вертикальный привод, при включенном S15 горизонтальный привод)

4) Переключатель S13 (второй слева в нижнем ряду) включен – реверс (при включенном S12 вертикальный привод, при включенном S15 горизонтальный привод).

5) Переключатель S15(третий слева в нижнем ряду) – разрешение работы основного привода (направление «рабочий ход»)

6) Переключатель S10(четвёртый слева в нижнем ряду) – Включение рабочего хода-(при включенном S12 вертикальный привод, при включенном S15 горизонтальный привод)

7) Кнопка S3 – реверс основного привода.

ВНИМАНИЕ! После включения кнопки S16 дальнейшее вращение в направлении «рабочий ход» в автоматическом режиме невозможно.

ВНИМАНИЕ: Одновременное включение в ручном режиме ходостого хода S11 и реверса S13 – ЗАПРЕЩЕНО!!! Ручной режим использовать только для наладки. Использование ручного режима для работы только с санкции изготовителя!!!

ВНИМАНИЕ!!! После окончания работы в ручном режиме перевести ВСЕ переключатели ручного режима в положение «отключено»

8.3. Описание рабочего цикла:

1)Нажатием кнопки «пуск» включить прямой ход электродвигателей М1(вертикальный: направление – вниз частота – 100гц ) и М3(основной привод: направление – по часовой стрелке частота 50гц). Индикатором запуска цикла служит зелёная подсветка кнопки пуск, по завершении цикла или нажатии кнопки «стоп» она отключается.

2) М1, дойдя до рабочей зоны через время Т1=8,63 сек, переключается на рабочий ход(30гц)

3) Затем М1 не доходя до зоны действия путевого выключателя S2(вертикальный конечный датчик) за время Т2=40сек переключается в режим реверса(движение вверх 100гц).

Приоритет срабатывания: Интервальное реле программы Т2, затем конечный датчик S2- Как сигнализатор о выходе за пределы временного интервала Т2.Вслучае срабатывания датчика, до окончания интервала Т2, привод останавливается. По истечении интервала Т2 продолжается выполнение программы.

4) Через время Т3=5,63 сек М1 выходит на границу рабочей зоны ,останавливается и включается М2(горизонтальный: направление – вперёд, частота 100гц) при условии что М1 вышел за границу зоны действия среднего вертикального контрольного датчика S5.

5) М2 дойдя до рабочей зоны за время Т4=13,63 сек переключается на рабочий ход(частота 30гц - -направление вперёд).

6) М2 не доходя до путевого выключателя S4(горизонтальный конечный датчик) за время Т5=25сек переключается в режим реверса (частота 100гц.) одновременно включается и М1(направление – вверх) и отключается М3. Приоритет срабатывания: Интервальное реле программы Т5,затем конечный датчик S4- Как сигнализатор о выходе за пределы временного интервала Т5. В случае срабатывания датчика, до окончания интервала Т5, привод останавливается. По истечении интервала Т5 продолжается выполнение программы

7) После окончания интервала Т5(ОДНОВРЕМЕННО С ВКЛЮЧЕНИЕМ РЕЖИМА РЕВЕРСА ДЛЯ ВЕРТИКАЛЬНОГО И ГОРИЗОНТАЛЬНОГО ПРИВОДОВ) счётчик продукции увеличивается на единицу.

Просмотр показаний счетчика: Меню контроллера «Установка параметров»- выбрать с помощью клавиш «вверх»-«вниз» блок «В32»- параметр «cnt» этого блока соответствует количеству проведённых циклов. Сброс счётчика осуществляется кнопкой S4.Сброс счётчика выполнять после проведения холостого цикла.

8) М1 и М2 дойдя до исходных датчиков S1(за время Т6=10,55сек+1сек.) и S3(за время Т7=20,55сек+1сек.) соответственно – останавливаются. Приоритет срабатывания: Датчики S1 и S3 как конечные выключатели затем интервальные реле программы Т6 и Т7 с возможностью дальнейшего движения при изменении положения исходных датчиков в сторону удаления от рабочей зоны.

8.4. Изменение рабочих интервалов программы(времени рабочего хода горизонтального или вертикального хода)

1)Нажать кнопку «вниз» контроллера – на дисплее индикация состояния выходов Q1-Q….

2)Нажать кнопку «ESC», выбрать пункт меню «Уст. Парам.» и нажать кнопку «ОК».

3)Выбрать кнопками «вверх» или «вниз» нужный программный блок .(см. таблицу функциональных блоков) и нажать «ОК»

4)Кнопкой «вправо» джойстика выбрать параметр и разряд (перемещая мигающий курсор). Затем кнопками «вверх» или «вниз» изменить его значение.

5)Нажать «ОК» и выйти из подменю нажатием кнопки «ESC» что является условием сохранения изменений.

Внимание! Все рабочие интервалы можно также настраивать изменением положения исходных датчиков. Смещением вертикального исходного датчика вниз достигается смещение начала рабочего хода и окончания реверса до рабочей зоны вертикального привода также в нижнем направлении. Смещением горизонтального датчика в направлении вперёд – смещение начала рабочего хода в направлении вперёд. Соответственно смещение этих же датчиков в обратном направлении приведёт к смещению вышеуказанных интервалов в обратном направлении.